L’impression 3D : les plastiques

L’impression 3D est un des symboles même du DIY (Do-It-Yourself) et de l’attitude même du maker (que l’on pourrait traduire par fabricant, créateur), avec des passionnés qui se réunissent régulièrement pour construire et apprendre ensemble à travers cette technologie. Mais d’où vient ce phénomène ? Comment fabrique-t-on des objets en 3D ? Est-ce abordable ? L’impression 3D peut-elle, dans un futur plus ou moins proche, s’installer dans chacune de nos maisons ? MacPlus va tenter d’explorer ce phénomène de l’impression 3D en apportant une expérience, une analyse, des tutoriaux et un point de vue tous les 15 jours sur ce phénomène 3D.

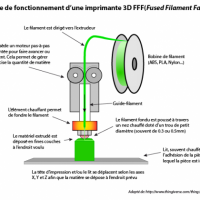

Dans cette seconde partie – la première 84127 est là – nous allons parler essentiellement des divers plastiques pour imprimante 3D. Pour les imprimantes de type FDM, comme nous avons vu, c’est à dire avec fusion de matériaux pour former plusieurs couches de plastiques, puis construire le modèle, on retrouve essentiellement deux types de plastiques,que sont l’ABS, le PLA et les autres ?

L’ABS (acrylonitrile butadiène styrène)

L’un des plastiques historiques compatibles avec presque toutes les imprimantes 3D du marché. l’ABS est fabriqué à partir du pétrole et est réputé très polyvalent. Il fond entre des température de 200°C – 250°C et supporte des écarts de température assez grand, ce qui en fait un matériau de choix pour les utilisateurs d’imprimantes. Le plateau de réception du plastique lors de l’impression doit aussi être chauffé, ce qui limite certaines impressions. L’ABS colle difficilement sur une surface verre, il est ainsi fréquent de recouvrir la plaque de verre d’une fine couche de glue pour l’adhésion de la base. Certains logiciels proposent par défaut l’ajout d’une base plastique lors de l’impression donnant plus de solidité, d’adhésion et de confort lors de l’impression d’un élément plus grand.

L’ABS a une bonne résistance au choc et aux déformations. On peut le poncer aisément, il répond très bien à un traitement de surface au besoin (comme le polissage notamment).

Au niveau histoire et anecdote, l’ABS est utilisé par la marque Lego pour imprimer ses briques, et pour nous français, la Citroën Méhari avait une carrosserie obtenue par thermoformage d’ABS. Pour l’impression 3D, il est assez facilement utilisable, avec toutefois le problème du pétrole, problème résolu par le plastique suivant, le PLA.

Les PLA (acide polyactique)

De plus en plus répandu, ce plastique à la particularité d’être basé sur de l’amidon de maïs (plastique dit « végétal ») et est donc biodégradable, peut-être en contact avec de la nourriture ou des aliments. Il est plus facile à travailler que l’ABS et fond à des températures moyennes de 200°C – 220°C. Il supporte moins les écarts de températures, est moins résistant aux chocs et aux contacts avec l’eau ou la chaleur. mais convient parfaitement à la plupart des impressions, sauf en cas de besoin précis. De même, il est plus facile à imprimer que l’ABS, puisqu’il réagit à une température moins importante et n’a pas besoin d’une adhésion particulière à la plaque de verre. On peut toutefois chauffer un peu celle-ci pour une meilleure adhésion, mais dans l’absolu, quand la colle est nécessaire en fine couche pour l’ABS, vous pouvez très bien vous en passer pour le PLA. Une fois encore, tout dépend de votre type d’imprimante et vos besoins.

Il existe un type de plastique PLA souple ou flexible, qui permet une torsion lors de la manipulation une fois le plastique séché. De même, l’impression sera plus lente dû aux paramètres de ce PLA, mais on gardera les mêmes températures.

Ces deux types de plastiques se vendent par rouleaux d’épaisseurs et de longueurs différentes suivant les besoins, les imprimantes et les cas. On trouve tout un tas de couleurs, et même d’autres possibilités, comme les plastiques à paillettes, les plastiques bois (qui ressemble à du bois sur une finition finale), etc, laissant alors libre court à votre imagination. Pour la plupart des impressions 3D personnelles, on préférera le PLA qui est plus facile à imprimer que l’ABS, toutefois, un traitement post-impression est plus difficile avec un plastique type PLA (parce que celui-ci fond plus rapidement, donc lors des frottements d’une lime par exemple, on fait déjà fondre le plastique…).

Les autres plastiques sont nombreux et souvent à base de polyéthylènes (CPE, PVA), les polypropylène, etc. On retrouve des imprimantes fonctionnant à base de béton et même… de chocolat. Tout matériau que l’on peut fondre et qui durcit avec le temps ou à température ambiante peut-être, dans l’absolu intégré dans une imprimante. Le phénomène évoluant chaque jour, il est fort possible que l’on retrouve de plus en plus de matériaux dans les prochaines années.

Et enfin, pour conclure, voici le fonctionnement de base de toutes les imprimantes 3D FDM, avec un filament de plastique qui vient mourir dans la buse métallique, fondre, puis se déposer en fine couche sur le verre pour construire votre objet. On comprend alors que certaines formes peuvent être difficile à réaliser, comme des ponts par exemple, mais que des astuces existent (comme l’ajout du support). Mais avant cela, il faudra choisir et dessiner notre objet, sujet de notre prochain article.

Dossier Impression 3D :

– 84127